-

Products Detail

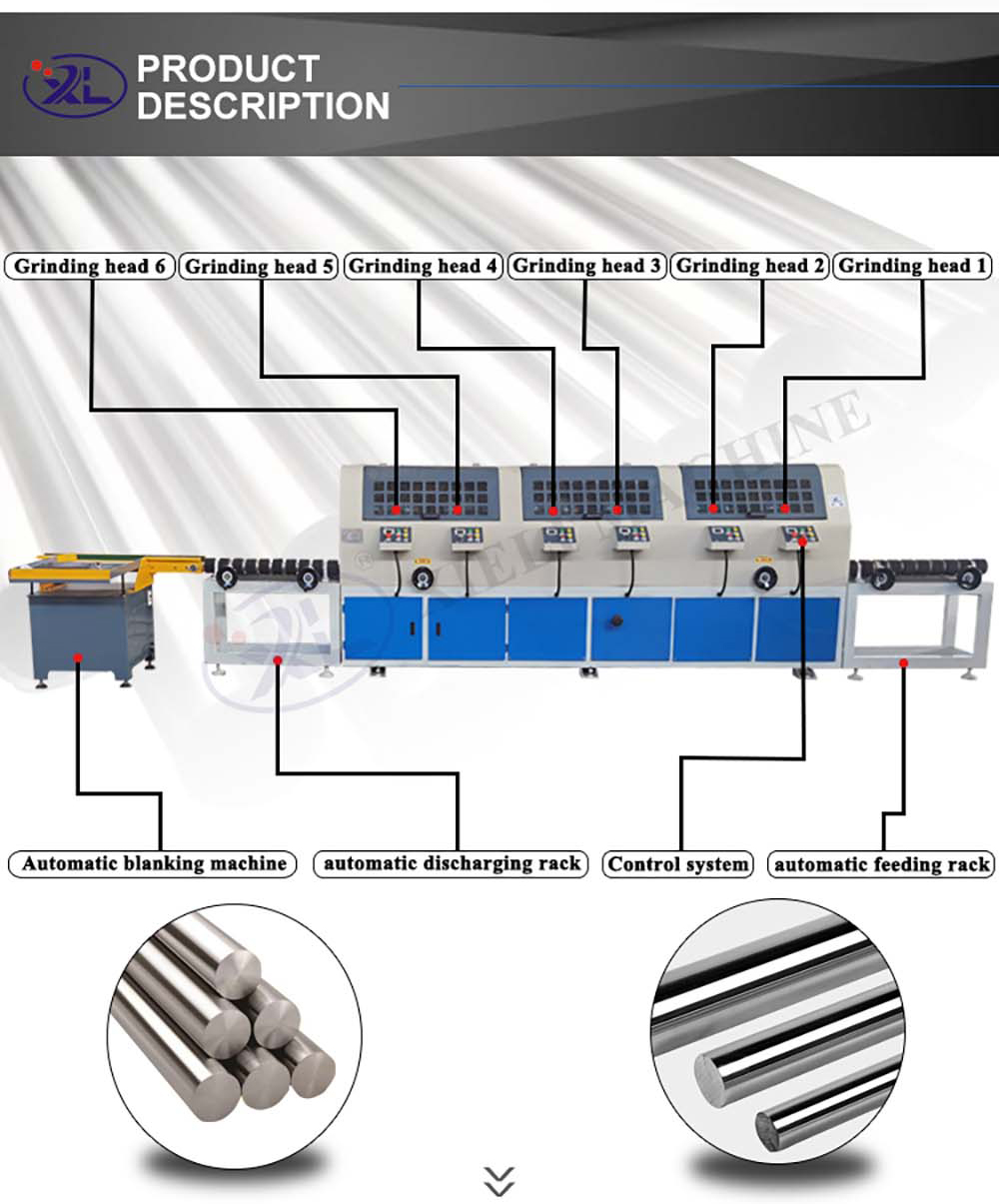

WX-DLZ Series Multi-station Vertical Polishing Machine

Main purpose and scope of application:

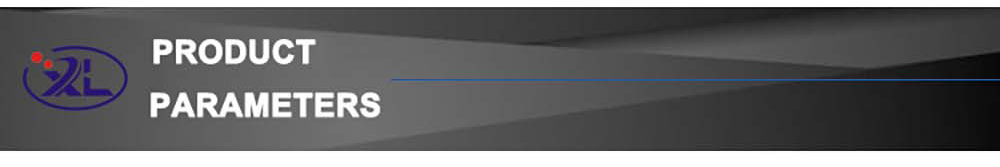

Round tube polisher is mainly used for the derusting and polishing of hardware manufacturing, vehicle accessories, hydraulic cylinder, steel and wood furniture, instrument machinery, standard parts and industries before and after electroplating, from rough polishing to fine polishing. Round tube polisher is the best choice for polishing the round pipe, round rod and slender shaft. Round tube polisher can be equipped with a variety of polishing wheels, such as, Chiba wheel, hemp wheel, nylon wheel, wool wheel, cloth wheel, PVA etc. the guide wheel is stepless speed control, simple and convenient operation, and the steel structure is optimized to make the performance more stable. The reserved fan port can be equipped with a dedusting fan or a wet dedusting system, which can be matched with an automatic loading and unloading mechanism according to the length of the processed parts.

Main specification parameters:

(Special polishing equipment can be customized according to user requirements)

Project

Model

WX-DLZ-2

WX-DLZ-4

WX-DLZ-6

WX-DLZ-8

WX-DLZ-10

Input voltage(v)

380V(Three phase four wire)

Input power(kw)

8.6

18

26.5

35.5

44

Polishing wheel

specification(mm)

250/300*40/50*32(Width can be assembled)

Guide wheel specification

110*70 (mm)

Polishing wheel

speed(r/min)

3000

Guide wheel speed(r/min)

Stepless speed regulation

Machining diameter(mm)

10-150

Processing efficiency(m/min)

0-8

Surface roughness (um)

Ra 0.02

Processing length(mm)

300-9000

Wet water cycle dust removal

optional

Dry fan dust removal

optional

Grinding head

feeding mode

Digital display electric adjustable

Passive guide wheel adjustment method

Manual/electric/automatic optional

Machine tool total weightabout(kg)

800

1600

2400

3200

4000

Equipment dimension

1.4*1.2*1.4

2.6*1.2*1.4

3.8*1.2*1.4

5.0*1.2*1.4

6.2*1.2*1.4

the structure of stainless steel round tube polishing machine

The cylindrical tube polishing machine is generally composed of a frame, a motor, a reducer, a rotor, a grinding wheel, a spindle, an abrasive hopper and other parts, which are described in detail below:

(1) The frame of the stainless steel round tube polishing machine: the support of the entire equipment, which plays a very important role in the rigidity and stability of the equipment.

(2) The motor of the stainless steel round tube polishing machine: the power source that drives the spindle and the grinding wheel, the power and speed of the motor are important parameters that affect the polishing effect of the equipment.

(3) The reducer of the stainless steel round tube polishing machine: It is used to convert the high-speed rotation of the motor into the low-speed rotation suitable for the grinding operation, which provides the ideal grinding effect.

(4) Rotor: connects the motor and the spindle, drives the spindle and the grinding wheel to rotate, and provides the basic conditions for completing the polishing process.

(5) The grinding wheel of the stainless steel round tube polishing machine: it is the core part of the entire equipment, and is the main part for contacting with the workpiece, grinding and polishing the surface of the workpiece.

(6) Spindle: connecting the grinding wheel and rotor, is one of the core components of the equipment, mainly provides the grinding wheel circular rotation movement.

The operation of the round tube polishing machine is relatively simple, just follow the following steps:

(1) Place the workpiece into the clamping device and tighten it.

(2) Add the appropriate amount of abrasive.

(3) Start the motor and control the speed of the grinding wheel by adding a reducer.

(4) Adjust the polishing parameters of the polishing machine according to the requirements of the workpiece, such as speed, pressure, grinding cloth number and other parameters.

(5) Start polishing operation, rotating polishing according to the specified time and speed, processing time and speed vary according to different materials and specifications of the workpiece.

-

Need Our Services And Quotes?

Request a Quote

If you are interested in our products, you can choose to leave your information here, and we will be in touch with you shortly.

- afrikai

- albán

- amhara

- arab

- örmény

- azerbajdzsáni

- baszk

- fehérorosz

- bengáli

- bosnyák

- bolgár

- katalán

- Cebuano

- Kína

- Kína (Tajvan)

- Korzikai

- horvát

- cseh

- dán

- holland

- angol

- eszperantó

- észt

- finn

- francia

- fríz

- galíciai

- grúz

- német

- görög

- Gudzsaráti

- haiti kreol

- hausza

- hawaii

- héber

- Nem

- Miao

- magyar

- izlandi

- igbo

- indonéz

- ír

- olasz

- japán

- jávai

- kannada

- kazah

- khmer

- ruandai

- koreai

- kurd

- kirgiz

- Munkaerő

- latin

- lett

- litván

- luxemburgi

- macedón

- madagaszkári

- maláj

- Malayalam

- máltai

- Maori

- maráthi

- mongol

- Mianmar

- nepáli

- norvég

- norvég

- okszitán

- pastu

- perzsa

- lengyel

- portugál

- pandzsábi

- román

- orosz

- szamoai

- Skót gael

- szerb

- angol

- Shona

- szindhi

- szingaléz

- szlovák

- szlovén

- szomáliai

- spanyol

- szundanéz

- szuahéli

- svéd

- tagalog

- tádzsik

- tamil

- tatár

- telugu

- thai

- török

- türkmén

- ukrán

- urdu

- ujgur

- üzbég

- vietnami

- walesi

- Segítség

- jiddis

- zulu